réalisation d’un galet presseur

Réalisation d’un galet presseur 01 février 2015

Autant le dire tout de suite, acheter un galet presseur tout fait et tout joli reviendra moins cher que d’en faire un si l’on est équipé comme un bricoleur du dimanche, c’est-à-dire comme moi :)

On trouve de très belles pièces pour environ 40 €.

Celui que je présente ici a été entièrement réalisé à la main. Le but étant avant tout le plaisir de l’avoir fait moi-même tout en appréhendant et en testant différentes techniques du travail de l’aluminium.

Avec, bien entendu, toujours les solutions de fortunes pour arriver à un résultat satisfaisant.

La première chose a été de fouiner sur le net pour se faire une idée des galets presseur. Poids, taille, ect...

Bien entendu, il n’est pas question de rentrer ici dans le débat de l’utilité cette pièce, mais de partager, et pourquoi pas, d’apporter des idées que chacun pourra peut être reprendre pour d’autres réalisations ou modifications.

lien vers le forum de discussion:

Bientôt en ligne.

LES COMPTES-RENDUS

Amplificateurs intégrés:

Dual CV1460 et son tuner Harman Kardon HK620

Ampli-tuners:

Technics SA5460

Tuners

Akai AT2450

Pioneer TX-608L

Enceintes:

Philips 22RH427

PLatines vinyles

Dual 1219

Dual 604

Pioneer PL-516

Thorens TD125

PLatines cassettes

Comparatif platines K7

Yamaha K220

Comparatif: Marantz 1050B

Sony TC-RX70

Dual C824

Pioneer CT-F700

Platines CD

Akai CD M515

Magnétos a bande

mes creations:

Sélecteur 4

Divers:

L’oreille subjective

Comparatifs:

Comparatifs platines K7

Akai AM 2400 vs Akai AM 2450

matériel récent:

Amplificateur Rotel RA04

Harman Kardon HK 640

TUTORIELS

Rénovation filtres Kef Cadenza

Réalisation d’un galet presseur

TSF

Mes dernières photos

Après quelques recherches, j’ai retenu qu’un poids de 310 grammes et une hauteur de 36mm étaient considérés comme «idéaux» pour être utilisé sur n’importe quelle platine vinyle, couvercle fermé et utilisant différentes technologies (galet, courroie, entrainement direct) sans les maltraiter.

Mon galet fini pèse 308,8 grammes, ce que je considère comme très correct.

Il a été mesuré au micro mètre et est parfaitement centré. J’y reviens plus loin.

Mais passons à la réalisation

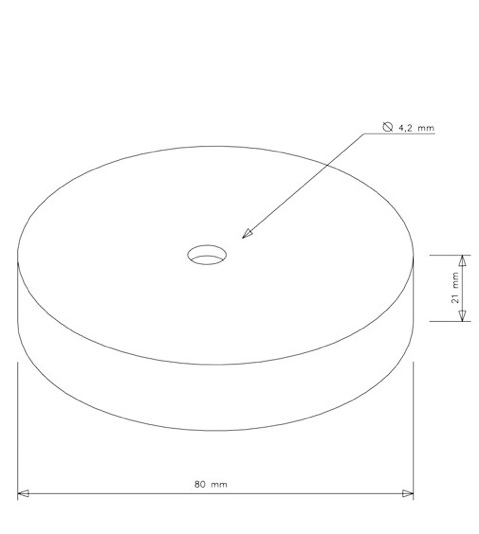

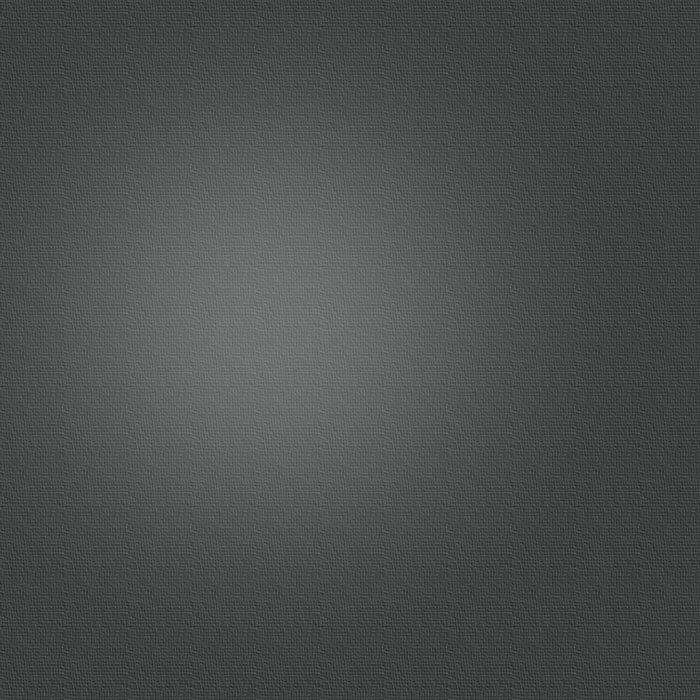

Je commence par faire un plan du galet: il sera en aluminium.

Il ne faut pas oublier de prendre en compte la tige de la platine (diamètre et hauteur) et la fixation de la poignée du galet presseur.

Mes outils principaux sont:

-

-Une visseuse avec 2 batteries bien chargées, car le visseuse me servira de

tour.

-

-une scie à métaux

-

-un jeu de limes de précisions

-

-des forets et un taraud de 5mm

-

-un porte pièces fait maison à partir d’une tige filetée de 10.

-

-Tournevis, pinces...

Achat du matériel suivant pour un coût total de 17 €:

-

-du papier à poncer à eau

-

-un disque de coton

-

-de la pâte à polir pour aluminium

-

-un bouton de tiroir chromé

Il faut également prendre en compte le prix de la pièce en aluminium.

Temps passé: environ 7 heures.

Après avoir coupé un morceau dans un tube plein en aluminium, je perce un trou de 4,2mm au centre. Puis, à l’aide d’une vis assez longue, je monte ce galet sur ma visseuse pour le poncer et le chanfreiner.

Pour le ponçage, j’ai fixé du papier à poncer sur un pied que j'approchais doucement afin de ne pas déformer le cercle du galet.

Un collier était fixé sur la gâchette de la visseuse pour la faire tourner non stop.

Idem avec une lime de précision pour les chanfreins.

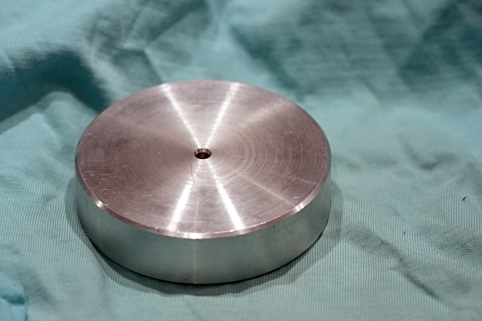

Voici la pièce à ce moment.

Pour le polissage, je choisi du papier de verre à eau. Modèles 500, 800 et 1000. Je commence par le 500 et je fini avec le 1000.

On découpe des morceaux de papier de verre et on les laisse tremper dans l’eau pendant 10 minutes. Les papiers à poncer auront tendance à se recroqueviller, c’est normal. On arrive à ce résultat.

Pour le polissage final, j’ai utilisé de la pâte à polir pour aluminium. 4,35€ les deux pavés de pâte à polir (j’ai du en utiliser 5% max d’un seul bloc).

J’ai également acheté un disque à feutre à 6,90 €, ce que je trouve cher).

Le disque a été monté sur un porte pièce fait maison pour les premiers polissage, puis uniquement pour prendre de la pâte, puisqu’il faut faire tourner le disque sur le pavé de pâte pour le charger. Il faut y aller sans forcer, car c’est la chaleur dégagée par la rotation du disque qui va faire fondre la pâte qui va se déposer sur le pourtour du disque. La pâte:

Si vous recherchez sur le net des infos pour le polissage, on vous conseillera logiquement de fixer le disque sur votre perceuse, pour prendre la pâte et pour polir.

On vous dira également que l’on ne peut pas obtenir un résultat aussi propre qu’un produit fini. Effectivement, avec cette méthode, voici ce que l’on obtient:

Mais pour l’aspect chromé, il y a pourtant une solution qui permet d’aller bien plus loin et d’approcher un résultat pro. En laissant le galet en alu sur la visseuse (c’est le galet qui tourne), et en utilisant d’abord la pâte à polir en l’appuyant sans forcer sur le galet qui tourne, puis en utilisant le disque de feutre de la même façon, on contrôle bien mieux les mouvements et les pressions.

De plus, en tenant le disque feutre par le centre (le trou), et en le mettant en contact avec le galet qui tourne, il va avoir tendance à tourner, entrainé par le galet, si on le relâche correctement. Cela a pour effet de pouvoir utiliser la totalité de la surface du disque, et donc la totalité de la pâte à polir. A ce moment, on travail au feeling.

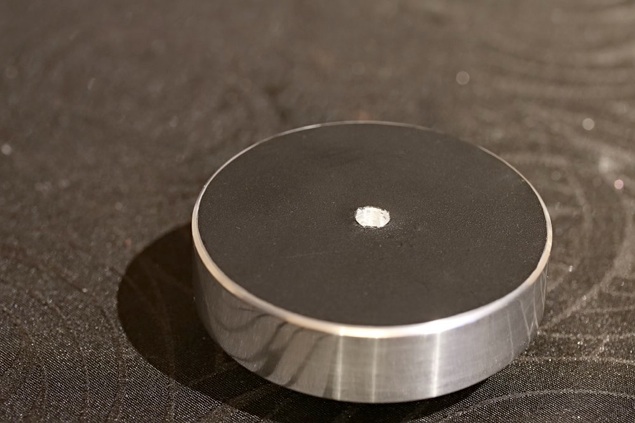

Et bingo, voilà le résultat:

Petit nettoyage à l’aide de produit mirror pour aluminium que j’avais déjà, mais on peut également utiliser de l’essence.

J’applique le mirror avec du coton pendant 5 minutes. Puis nettoyage avec un coton propre.

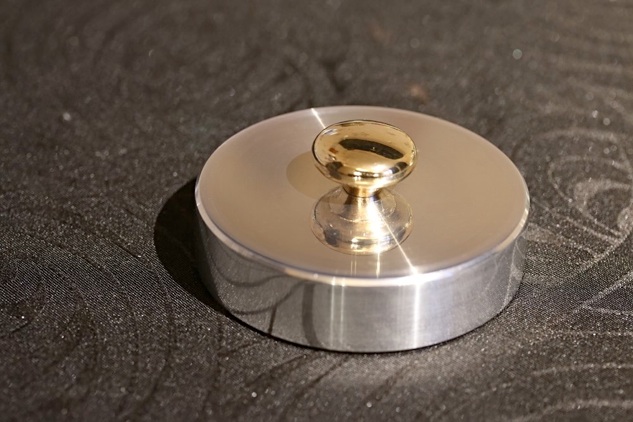

Mon galet est terminé. Je taraude le trou centrale à 5mm pour pouvoir visser une poignée.

Puis, de l’autre côté, je perce le trou à 7,2mm en prenant garde de respecter les mesures, et en tout cas de laisser assez de filetage pour la poignée ET pour que le galet ne soit pas gêné par la tige centrale des platines.

Pour la poignée, je ne me suis pas cassé la tête. Il me fallait respecter une hauteur. De plus, j’ai trouvé dans le commerce, le modèle qui me plaisait, une poignée de tiroir chromée couleur or.

Je l’ai coupée, puis j’ai également fait un taraudage de 5mm.

J’ai ensuite coupé la tête d’une vis pour pouvoir la fixer dans la poignée, pour visser ensuite le tout dans le galet.

Il ne me reste plus qu’à découper un cercle de feutre et le coller en dessous pour ne pas abîmer les vinyles sur lesquels ce galet sera posé.

Pour tester le centrage de mon galet, j’ai utilisé une méthode que j’ai imaginé.

J’ai fixé un marqueur que j’ai réglé au micro-mètre avec un outil acheté aux puces.

Je l’ai placé à 1 dixième de mm du galet et j’ai fait tourner le plateau.

J’ai placé ce marqueur en 4 endroits.

Pas une seule trace de marqueur sur mon galet.

J’ai ensuite pris une photo en effectuant une longue pose de 6 secondes pendant que mon disque suicide tournait.

Sur la photo, on ne voit aucun flou de déviation: mon galet est parfaitement centré.

Il doit y avoir différentes solutions, mais voici la mienne, avec les moyens du bord. J’espère qu’elle permettra d’apporter quelques astuces.

Avec de la patiente et du doigté, on pourrait arriver à un meilleur résultat qu’ici. Mais c’est du temps, et attention, plus la surface sera polie, et plus elle sera sensibles aux petites rayures.

Bonne écoute, Blues

Difficile de voir sur la photo, mais l’aspect reste mat, légèrement satiné et les rayures ( le brossage) ne donnent pas un résultat chromé. On pourrait bien sur choisir un aspect brossé qui pourrait être du plus bel effet, et c’est ce que je voulais faire au début.

Il restera un petit nettoyage à faire pour le rendre vraiment propre.

Le dessus est un vrai miroir. le pourtour aussi, mais là, j’ai volontairement laissé un léger brossage qui, je trouve, rend bien.

Disque suicide à l’arrêt